WDW-10M/20M/30M/50M微机控制土工合成材料试验机

门式框架结构,双空间。

传动部分采用圆弧同步齿形带,滚珠丝杠副传动,传动平稳。

采用东元伺服电机驱动,伺服电机通过传动机构带动横梁上下移动,实现试验加载过程

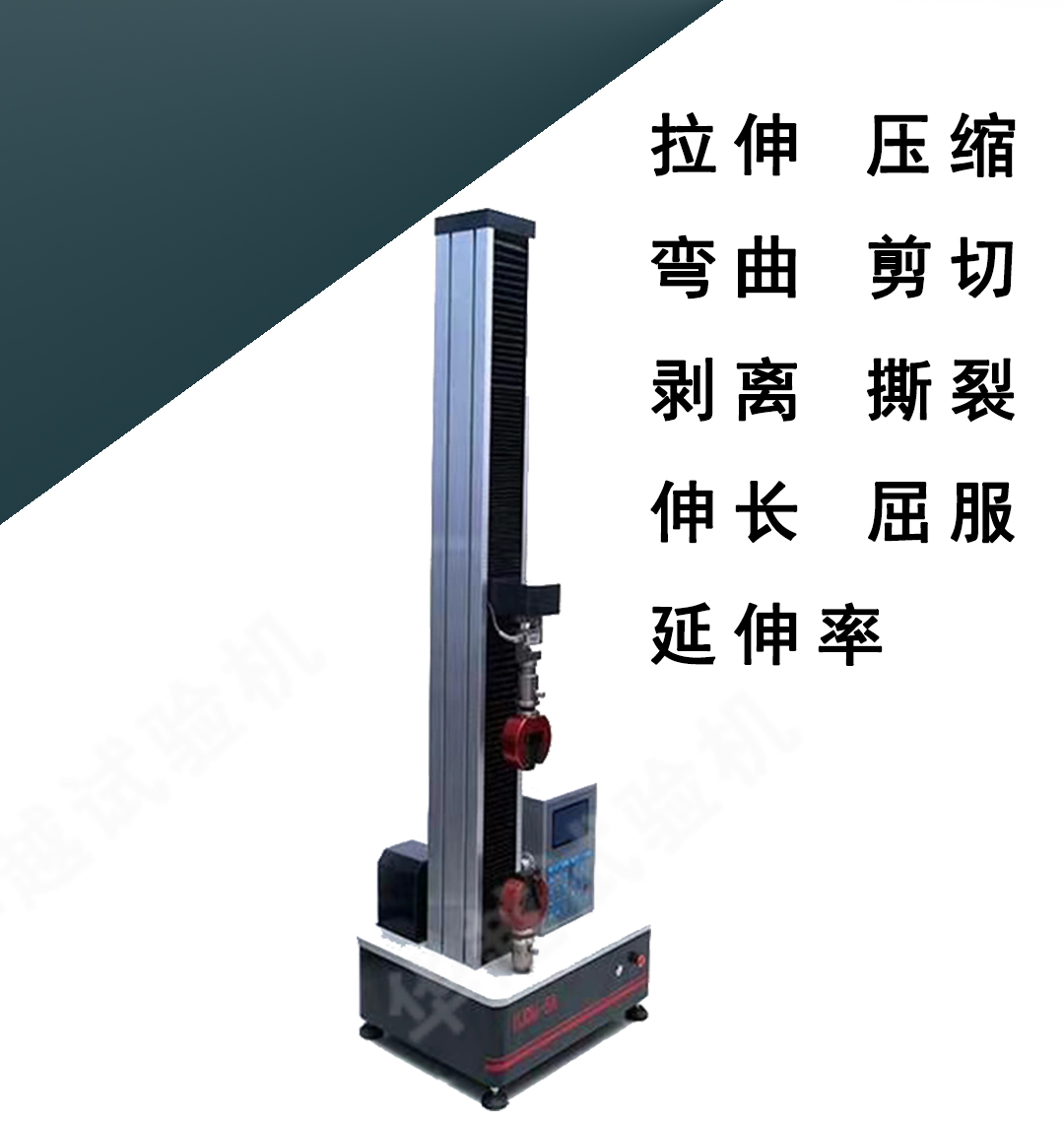

WDW-10M/20M/30M/50M微机控制土工合成材料试验机采用伺服调速系统及伺服电机,驱动高效减速机及精密丝杠副进行试验,实现试验速度的大范围调节,完成对金属及非金属等材料的拉伸、压缩、弯曲、抗折、剪切、剥离、撕裂试验,可求取材料的拉伸强度、弯曲强度、屈服强度、伸长率、弹性模量及剥离强度,并能打印:力-时间、力-位移曲线及试验结果报告。

主机性能特点

门式框架结构,双空间。

传动部分采用圆弧同步齿形带,滚珠丝杠副传动,传动平稳。

采用东元伺服电机驱动,伺服电机通过传动机构带动横梁上下移动,实现试验加载过程

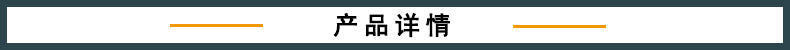

主要用途、适用范围

该机广泛用于金属和非金属的拉、压、弯等力学性能试验。适用于质量监督、教学科研、航空航天、钢铁冶金、汽车、橡胶塑料、编织材料等各种试验领域。

![]()

GB/T16491-2008《电子式万能试验机》

JJG475-2008《电子式万能试验机》

GB/T17689-2008《土工合成材料 塑料土工格栅》

GB/T21825-2008《玻璃纤维土工格栅断裂强度和断裂伸长率测定》

GB/T 18887-2023《土工合成材料 机织 非织造复合土工布》

JTS-T 245-2023《水运工程土工合成材料试验规程》

![]()

1.该试验机实现了恒试验力、应力速率及恒变形、应变速率的闭环控制。

2.试验机实现了试验力、位移、变形和试验曲线的屏幕显示,处理结果和试验曲线既可以打印,也可以以ASCII文件的形式进行磁盘和网络操作,以便于试验结果的后续处理。

3.试验机具有全试验过程数据曲线的再现功能。曲线的再现可使用户完全采用人机对话的方式,自主处理试验数据。

4.试验机具有软件权限分级管理功能,便于分权限管理。

5. 无污染、噪音低,效率高。

![]()

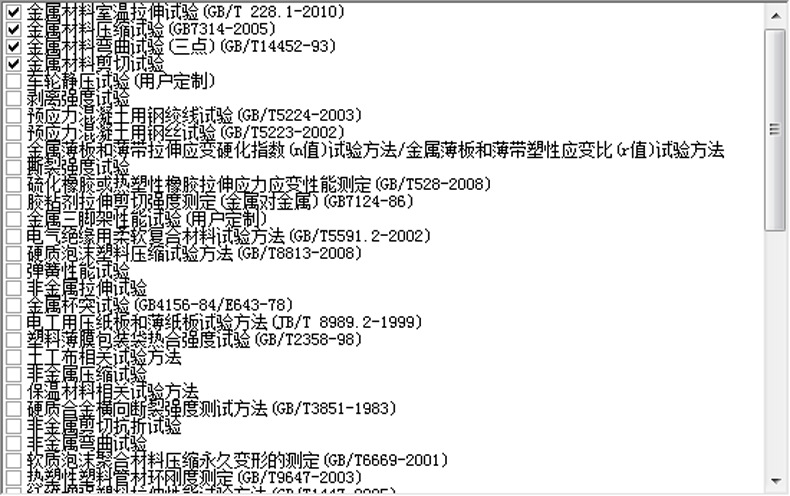

|

主要技术规格 |

WDW-10M/20M/30M/50M |

|

特点 |

采用东元伺服系统与伺服电机,全数字化测量控制系统 |

|

主机刚度(kn/mm) |

80 |

|

力值测量范围 |

最大试验的2%-100% |

|

试验机准确度 |

优于示值的±1%(精密级为±0.5%) |

|

变形测量准确度 |

±1%/±0.5% |

|

横梁位移测量 |

分辨力0.001mm |

|

试验力示值精度 |

优于示值的±1%(精密级为±0.5%) |

|

变形测量范围 |

2-100% |

|

大变形测量范围 |

10mm~800mm(选配) |

|

大变形示值精度 |

示值的±1%以内 |

|

位移分辨力 |

0.001mm |

|

力控速度调节范围 |

0.001~10% |

|

力控速度控制精度 |

≤±1% |

|

变形速度调节范围 |

0.00025 /S~0.0025 /S |

|

变形速率控制精度 |

≤±1% |

|

位移速率调节范围 |

0.05mm/min~500mm/min;无极调速 任意设定 |

|

位移速率空间精度 |

≤±1% |

|

拉伸行程(mm) |

800 |

|

试验空间宽度(mm) |

370 |

|

夹具形式 |

标配宽条拉伸附具、(选配压缩附具、弯曲附具,楔形、平板及用户提出的其它夹具附具) |

|

质量(kg) |

约250 |

|

电机功率(kw) |

0.75 |

|

整机形式 |

落地式 |

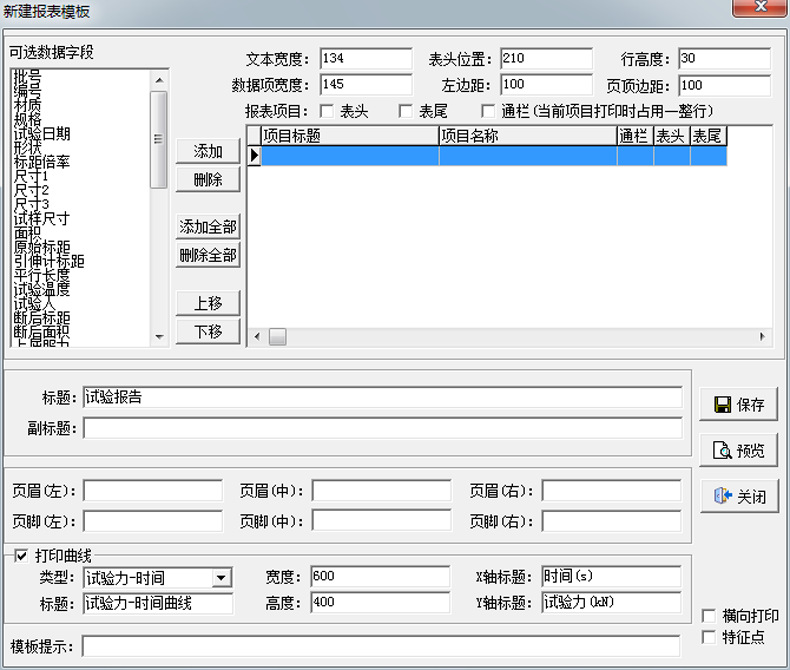

试验软件:具有自动控制、数据采集、处理、分析、存储及显示。

用户管理:可以创建、编辑用户,具有双重权限管理功能。

控制方式:具有试验力、位移、变形三个控制通道及与之相对应的试验力、应力、应变、变形、位移 五种控制方式,控制方式间可随机/随意切换;控制方式之间无冲击、平滑切换,加载、卸载平稳。

强大分析处理功能:

可对常用的曲线进行选取(应力-应变、负荷-变形、负荷-时间、负荷-位移、位移-时间、变形-时间等曲线)对曲线进行局部放大(无级放大,不分档)、遍历、移动中心点、自动标识特征点(弹性段、屈服点等)、多条叠加,还支持手工标记,结果对比、打印预览及人工有效修订数据等功能。

(一)售后服务

公司设有专门的客户服务部和服务热线,随时接受用户的咨询和投诉;

公司对产品提供一年质保和终生维修服务;会不定期电话回访或走访客户,了解产品使用和运行情况,并指导对设备进行维护和保养;

随时可同我公司技术人员交流,答疑解惑、解决用户的产品故障及疑难问题;

我方提供完整的操作使用手册、设备操作视频、设备保养维护视频等相关资料。

(二)使用与维护

操作人员必须认真阅读主机说明书,软件说明书和试验标准;要按照操作流程,正确方法操作;

试验结束后,要按照正确顺序关机,并切断所有电源;

丝杠及传动部分要定期涂润滑油,防止产生干摩擦对传动系统造成损伤;

如自制试验辅助工装,安装时不得改变、损害产品原主体构造;

如果在工作时出现异常情况,应立即切断电源,使试验机停止运转。